Pesquisadores atuam para Brasil ter norma técnica de UHPC

Crédito: ZKP

No Brasil, o concreto de ultra-alto desempenho ainda está delimitado ao campo das pesquisas. Conhecido pela sigla UHPC - abreviação do termo em inglês Ultra-High Performance Concrete -, esse tipo de concreto precisa de uma norma técnica para ganhar credibilidade e conquistar o mercado nacional. É isso que o grupo de trabalho 5 (GT5) do comitê técnico 303 do IBRACON (Instituto Brasileiro do Concreto) passou a priorizar.

O GT5 trabalha na elaboração de 3 documentos que servirão de texto-base para uma futura norma técnica brasileira de UHPC. O trabalho abrange especificações, dimensionamento, produção e classificação do concreto de ultra-alto desempenho. Atualmente, França, Japão e Canadá são os países que possuem as normas técnicas mais consolidadas para a aplicação desse tipo de concreto.

A informação sobre o trabalho do GT5 foi passada pelo pesquisador Roberto Christ, em palestra virtual realizada dentro do 1º Seminário Nacional de Obras Civis. O evento foi promovido pelo Instituto de Engenharia do Paraná, em parceria com o Grupo IDD. Engenheiro civil, Christ faz parte da equipe do ittPerformance, da Unisinos-RS, e estuda o concreto de ultra-alto desempenho há 11 anos.

O pesquisador resume o que faz do UHPC um concreto especial: “Trata-se de um concreto que apresenta grande resistência mecânica, possui alta fluidez e elevado desempenho. Ele incorpora propriedades de 3 tipos de concretos: reforçado com fibra, de alto desempenho e autoadensável. Os conceitos desses materiais originaram o UHPC.”

Veja outras características do UHPC mostradas por Roberto Christ em sua palestra:

- O UHPC é um concreto de matriz cimentícia, homogêneo com baixa porosidade e elevadas resistências à compressão e à tração na flexão.

- O desempenho do UHPC é devido principalmente à sua elevada densidade da matriz cimentícia, onde praticamente não existe capilares. Os constituintes deste tipo de concreto são predominantemente finos, onde o tamanho máximo dos grãos são de 2 mm.

- A utilização de aditivos nas misturas de UHPC são de fundamental importância, devido à baixa relação água/aglomerante presente na mistura.

- A utilização de fibras neste tipo de concreto também é de fundamental importância. Elas auxiliam tanto no controle das diversas retrações que podem ocorrer quanto na capacidade de suportar elevadas cargas sofrendo baixas deformações.

Os ensaios realizados no ittPerformance usam como base a NFP18-470 - a norma técnica francesa sobre o UHPC, publicada em 2016. Ela define os campos de aplicação do UHPC:

- Estruturas pré-fabricadas e elementos estruturais;

- Estruturas e elementos estruturais pré-moldados;

- Partes de estruturas submetidas a reparos;

- Estruturas para edifícios;

- Elementos não estruturais ou arquitetônicos pré-fabricados ou pré-moldados.

Concreto de ultra-alto desempenho esbarra no custo das microfibras de aço

No Brasil, enquanto não tiver uma norma técnica específica, o concreto de ultra-alto desempenho se submete à ABNT NBR 16935 (Projeto de estruturas de concreto reforçado com fibras - Procedimento). Essa norma é uma das mais novas vinculadas ao CB-002 (Comitê Brasileiro da Construção Civil) e foi publicada dia 18 de fevereiro de 2021. No país, o UHPC também atende pela designação de CUAD.

Além de carecer de norma técnica própria, o concreto de ultra-alto desempenho esbarra também no custo de seu principal agregado: as microfibras de aço, com no máximo 13 milímetros de comprimento e 0,2 milímetros de diâmetro. O Brasil ainda não fabrica esse material e seu uso necessita de importação, o que torna a produção altamente cara - o valor de 1 m³ do UHPC se aproxima de 1 mil dólares. “A fibra é nosso principal gargalo para a produção em escala do UHPC”, reconhece Roberto Christ.

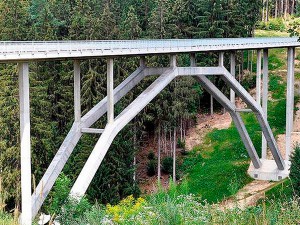

Fora do Brasil, o material tem aparecido cada vez com mais frequência em obras especiais. Recentemente, o chefe do departamento de engenharia civil da Universidade Internacional da Flórida (Florida International University [FIU]), o professor-doutor Atorod Azizinamini, declarou que o “futuro das pontes está no CUAD”. Desenvolvido nos anos 1990, em parceria entre pesquisadores franceses e canadenses, o concreto de ultra-alto desempenho surgiu como uma encomenda especial da engenharia militar, para a construção de pontes pré-fabricadas com elementos esbeltos.

Veja a apresentação do professor Roberto Christ

Entrevistado

Reportagem com base na palestra virtual do pesquisador Roberto Christ, dentro do 1º Seminário Nacional de Obras Civis, promovido pelo Instituto de Engenharia do Paraná, em parceria com o Grupo IDD

Contatos

comunicacao@iep.org.br

contato@idd.edu.br

Jornalista responsável:

Altair Santos MTB 2330

Por que Elon Musk está transformando a indústria da construção?

Crédito: Tesla

CEO e fundador da Tesla Motors - líder mundial na fabricação de veículos elétricos - Elon Musk é visto como o empreendedor mais visionário do mundo na atualidade. Seu espectro de atuação vai desde a corrida espacial para levar o homem ao planeta Marte até o investimento em startups com foco na construção sustentável. Ele é sócio da Solar City, empresa que fabrica telhas fotovoltaicas, e também está à frente da Boring Company, cuja especialidade é desenvolver concretos especiais para túneis, capazes de gerar elementos mais esbeltos e resistentes. Além disso, comanda a Hyperloop, que projeta o trem mais rápido do mundo para trafegar sobre estruturas de concreto de ultra-alto desempenho.

Através da Tesla, Musk também quer consolidar o mercado de caminhões elétricos, entre eles caminhões-betoneiras. Esses veículos serão produzidos nas gigafactorys que a empresa constrói simultaneamente em Xangai, na China; Austin-Texas, nos Estados Unidos, e Grünheide, na região metropolitana de Berlim-Alemanha. Os projetos dessas fábricas estão diretamente relacionados aos investimentos feitos por Musk em novos modelos de construção industrializada. O segundo homem mais rico do mundo selecionou empresas que produzissem elementos pré-fabricados de concreto com baixa emissão de CO₂ e fabricassem as peças consumindo menor volume de água.

Crédito: @Gf4Tesla

Com a fortuna avaliada em 190 bilhões de dólares, Elon Musk tem pressa. Por isso, acredita que a construção industrializada é a única capaz de atender seus projetos. Inaugurada em janeiro de 2020, a gigafactory de Xangai foi construída em 11 meses. As que ainda estão em construção nos Estados Unidos e na Alemanha devem começar a operar em julho de 2021 - 17 meses após o início das obras. No caso da gigafactory alemã, trata-se atualmente do maior canteiro de obras em território germânico. A obra não parou em nenhum momento da pandemia, e surpreendeu o próprio Musk, que a visitou em janeiro de 2021. “Estou impressionado com a velocidade da construção”, disse.

Gigafactory na Alemanha economizou 15.000 m³ de concreto por usar estruturas mais esbeltas

Crédito: @Gf4Tesla

Só a fábrica de Berlim irá custar 4,4 bilhões de euros para entrar em operação, com subsídio de 1 bilhão do governo alemão. O poder público do país também realizou obras para atender a logística da fábrica, como estender um ramal de linha férrea até o canteiro de obras e melhorar as condições das estradas no entorno da gigafactory para a circulação de caminhões. Os números da GF4, como é chamado o empreendimento da Tesla na Alemanha, são superlativos. A área do terreno mede 1.522.300 m². A planta ocupará 587.721 m². Outros 891.920 m² serão alocados para estacionamentos, estradas, ferrovias e pistas de teste da fábrica.

Por dia, no pico da obra, o canteiro recebeu 326 caminhões carregados de materiais e 4 trens com 25 vagões para transportar os elementos pré-fabricados até a GF4. A construção chegou a mobilizar 2.828 operários em 3 turnos. O volume de concreto usado nas estruturas pré-moldadas é estimado em 75.000 m³. Projetistas e construtores avaliam que a economia de concreto chegou a aproximadamente 15.000 m³, em função do uso de estruturas mais esbeltas e de insumos com melhor desempenho. As tecnologias desenvolvidas para a construção da GF4 serão transferidas para a construção industrializada do concreto na Alemanha.

Crédito: @Gf4Tesla

Entrevistado

Centro de mídia da Tesla

Contato

info@teslarati.com

Jornalista responsável:

Altair Santos MTB 2330

IPT usa termografia em drones para diagnosticar patologias

Crédito: IPT

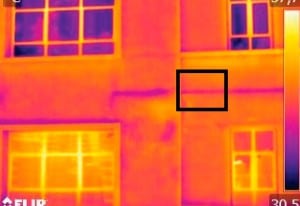

Com o uso de câmera termográfica embarcada em drone, o Laboratório de Materiais de Construção Civil (LMCC) do IPT (Instituto de Pesquisas Tecnológicas) desenvolveu ferramenta que ajuda a diagnosticar patologias do concreto em edificações. Segundo os pesquisadores, o equipamento melhora também os processos de manutenção de edifícios, pois consegue detectar problemas ainda em fase inicial, em especial as fissuras. É através delas que ocorre a penetração de água da chuva para o interior das estruturas. "Estas fissuras podem ser de pequena abertura e não-detectáveis em imagens convencionais ou a olho nu, mas são identificáveis pelas imagens termográficas", diz Osmar Hamilton Becere, pesquisador do LMCC.

O processo de diagnóstico usa luz infravermelha para captar dados de temperatura da superfície da fachada. "Quando há algum tipo de irregularidade no material, o fluxo de calor é alterado. Isso permite destacar as anomalias", revela o pesquisador. A explicação é reforçada por outro pesquisador do LMCC, Alexandre Cordeiro dos Santos. "Essa tecnologia possibilita a inspeção em regiões da edificação de difícil acesso, registrando anomalias de maneira rápida em imagens de alta definição, que subsidiam os pesquisadores para a tomada de decisão quanto ao estabelecimento de diretrizes corretivas", completa. Os pesquisadores também destacam que é necessária mão de obra qualificada para operar os equipamentos.

Interpretação das imagens termográficas requer profissionais treinados

Crédito: IPT

Segundo Caio Cavalhieri, pesquisador do Laboratório de Recursos Hídricos e Avaliação Geoambiental (Labgeo) do IPT, a maior dificuldade que esse tipo de solução oferece está relacionada à interpretação das imagens termográficas. “Isso ocorre porque nossos olhos não estão acostumados a esse tipo de representação gráfica. É necessária uma análise criteriosa para compreender o significado exato da energia infravermelha emitida por diferentes objetos", destaca. O ideal é que as inspeções com drones sejam realizadas sempre por dois profissionais: um dedicado à operação do equipamento e outro com conhecimento técnico para interpretar as imagens.

O processo de análise desenvolvido pelo IPT tem 4 etapas:

- Análise do projeto arquitetônico e avaliação visual da edificação.

- Seleção do equipamento e definição de um plano de voo para obter as melhores imagens das regiões a serem avaliadas.

- Transferência das imagens para o computador e análise dos dados obtidos.

- Diagnóstico da manifestação patológica, que, dependendo do grau de evolução, pode levar ao aprofundamento da investigação, através de ensaios laboratoriais específicos.

As atividades do IPT com drones começaram em 2013, com o propósito de auxiliar as equipes do instituto em projetos de acompanhamento ambiental de empreendimentos de grande porte. Em 2017, começou a operar com análises termográficas. A tecnologia foi incorporada às inspeções do LMCC em 2019.

Assista ao vídeo que mostra como a termografia consegue detectar microfissuras em edificações

Entrevistado

Laboratório de Materiais de Construção Civil (LMCC) do IPT (Instituto de Pesquisas Tecnológicas) (via assessoria de imprensa)

Contatos

lmcc@ipt.br

imprensa@ipt.br

Jornalista responsável:

Altair Santos MTB 2330

Industrialização do concreto caminha para a verticalização

Crédito: Matec

Na década passada, o setor da construção industrializada do concreto viveu sua fase de amadurecimento no Brasil. Os eventos esportivos realizados no país - Copa do Mundo (2014) e Olimpíadas (2016) - serviram de impulso para que pré-fabricados e pré-moldados ganhassem os canteiros de obras. “O protagonismo do pré-fabricado intensificou na década passada, em função dos eventos internacionais que o Brasil sediou. Agora, o momento atual aponta para a verticalização das estruturas pré-fabricadas, com a adesão da construção imobiliária à industrialização do concreto”, afirma a presidente-executiva da ABCIC (Associação Brasileira da Construção Industrializada do Concreto) Íria Doniak.

A engenheira civil participou recentemente do fórum “Concreto Pré-Fabricado no Brasil: cenário atual e perspectivas para o futuro”. Em sua análise, Doniak lembra que, apesar dos obstáculos tributários, as estruturas pré-fabricadas estarão cada vez mais presentes na construção de edifícios altos. Não apenas como elementos estruturantes, mas também nas fachadas. “O aprimoramento da construção industrializada do concreto incrementou o portfólio do setor”, lembra. Para a presidente-executiva da ABCIC, isso se deve ao fato da indústria de pré-fabricados e pré-moldados seguir rigorosamente a normalização. “Há uma série de normas que balizam nosso setor”, completa.

Normalização dá respaldo técnico e ajuda a preparar o futuro dos pré-fabricados

Em especial, a ABNT NBR 9062 (Projeto e Execução de estruturas de concreto pré-moldado - Procedimento). “A 9062 é a nossa norma-mãe. Ela foi fundamental para o desenvolvimento tecnológico do setor. Deu respaldo técnico para os projetistas e estimulou o emprego da construção industrializada do concreto”, diz Íria Doniak. Em sua apresentação, a presidente-executiva da ABCIC elencou também outras normas técnicas importantes para o segmento, que são as seguintes:

- ABNT NBR 6118 (Projeto de estruturas de concreto);

- ABNT NBR 12655 (Concreto - preparo, controle e recebimento - Procedimento);

- ABNT NBR 14931 (Execução de estruturas de concreto - Procedimentos);

- ABNT NBR 15146 (Controle tecnológico do concreto - Qualificação de pessoal (parte 3));

- ABNT NBR 14861 (Lajes alveolares pré-moldadas de concreto protendido);

- ABNT NBR 16258 (Estacas pré-fabricadas de concreto - Requisitos);

- ABNT NBR 16475 (Painéis de paredes em concreto pré-moldado - requisitos e procedimentos);

- NR-18 (Norma Regulamentadora sobre condições e meio ambiente de trabalho na indústria da construção e outras correlatas).

Sobre o futuro da construção industrializada do concreto, Íria Doniak considera que o setor vai em direção ao concreto de ultra-alto desempenho (UHPC) o que possibilitará confeccionar peças semelhantes aos perfis de aço (menores e mais esbeltas) e com elevada resistência e vida útil. Também avalia que as fábricas caminharão para a automação e que os robôs ocuparão o segmento de montagem das peças nos canteiros de obras. Quanto aos projetos, ela crê que tudo estará conectado à ferramenta BIM e suas novas versões: 3D, 4D, 5D, 6D, 7D e 8D. “O cliente terá melhor entendimento das soluções apresentadas a ele, desde a concepção até a manutenção das estruturas”, prevê.

Entrevistado

Reportagem com base no fórum “Concreto Pré-Fabricado no Brasil: cenário atual e perspectivas para o futuro”, com participação da presidente-executiva da ABCIC (Associação Brasileira da Construção Industrializada do Concreto) Íria Doniak

Contato

abcic@abcic.org.br

Jornalista responsável:

Altair Santos MTB 2330

Tecnologia autoadensável é a ideal para paredes de concreto

Crédito: Pinterest

Qual o melhor concreto para usar em paredes de concreto? Segundo os engenheiros civis Bernardo Tutikian e Rubens Curti, não resta a menor dúvida: a tecnologia do concreto autoadensável é a ideal para esse tipo de obra. Em live promovida pelo IBRACON (Instituto Brasileiro do Concreto) ambos chegaram a questionar uma variante que o mercado da construção tem adotado, e que é chamada de “concreto superfluido”. “Concreto superfluido não existe, apesar do mercado usar essa nomenclatura. Ou o concreto é autoadensável ou é convencional”, afirmam.

Os engenheiros civis falam com conhecimento. Bernardo Tutikian foi coordenador da norma técnica ABNT NBR 15823 (Concreto autoadensável - classificação, controle e recebimento no estado fresco) tanto em sua primeira versão, em 2010, quanto na revisão de 2017. Além disso, é professor-doutor e pesquisador do ittPerformance da Unisinos-RS e autor do livro “Concreto autoadensável” (Editora PINI, edições 2008 e 2015, 240 páginas). Já Rubens Curti é supervisor-técnico da Associação Brasileira de Cimento Portland (ABCP) com especialização em tecnologias do concreto e argamassas.

Na live do IBRACON, além de abordarem as propriedades do concreto autoadensável, e de como promover os ensaios corretos na hora do recebimento, Tutikian e Curti alertaram para o uso incorreto de um concreto não adequado para paredes de concreto. “O risco mais comum é o material deixar vazios (áreas não preenchidas pelo concreto) o que também é conhecido como ‘bicheira’. Após a retirada das fôrmas, um operário pode ir lá e cobrir o vazio aparente com argamassa, mas isso não significa que aquela parede de concreto não vai apresentar manifestações patológicas futuras”, dizem.

Maior risco para a concretagem de paredes de concreto é a segregação do material

Existe ainda o risco de que o uso de um concreto que não seja autoadensável, porém autodenominado de superfluido, não seja resistente à segregação e comprometa toda a concretagem. “Concreto superfluido é um concreto segregável. Portanto, um ‘concreto auto-segregável’”, define Curti. Tutikian completa: “Além de todos os riscos, o uso de um concreto não adequado para paredes de concreto compromete o acabamento e pode se tornar uma experiência de tentativa e erro.”

Os debatedores salientaram a segurança que o uso do concreto autoadensável traz para a aplicação em paredes de concreto. “A norma técnica atualizada em 2017 (ABNT NBR 15823) pegou o que havia de melhor em normas internacionais e reuniu com o que faltava na norma de 2010 para deixá-la como uma das melhores do mundo. Ou seja, existe segurança tecnológica no uso do concreto autoadensável”, garante Tutikian. Rubens Curti lembra ainda que a indústria brasileira de pré-fabricados tem usado muito o concreto autoadensável, o que dá mais segurança para o emprego da tecnologia. “O segmento utiliza com cada vez mais frequência e já está difundido no meio”, assegura.

Quanto ao custo, tanto Bernardo Tutikian quanto Rubens Curti lembram que é necessário avaliar o concreto autoadensável após sua aplicação na obra. “Obviamente, o custo de compra está em torno de 20% mais caro que o de um concreto convencional. Mas é preciso avaliar as vantagens. Por exemplo, ele gera economia de mão de obra, pois dispensa a vibração. Além disso, é um material com qualidade garantida por norma técnica. Então, somadas as vantagens, ao fim da obra ele torna-se mais barato”, finalizam.

Veja o vídeo do debate promovido pelo IBRACON

Entrevistado

Reportagem com base no evento online promovido pelo IBRACON, “Concreto para paredes de concreto: superfluido versus autoadensável”, com participação dos engenheiros civis Bernardo Tutikian e Rubens Curti

Contato

office@ibracon.org.br

Jornalista responsável:

Altair Santos MTB 2330

Alemanha viabiliza 1º projeto comercial em impressão 3D

Crédito: Rupp Gebäudedruck

A impressão 3D que utiliza o concreto como matéria-prima deixa a área da pesquisa e os laboratórios das universidades para ganhar o mercado real da construção civil. O primeiro projeto comercial de um prédio com 3 pavimentos e 6 apartamentos está em processo de construção na Alemanha. O empreendimento localiza-se na cidade de Wallenhausen, na Baviera. Trata-se da maior estrutura impressa em 3D da Europa. À frente está a construtora Michael Rupp Bauunternehmung GmbH, que atua há 25 anos na região, e que em 2020 montou a subsidiária Rupp Gebäudedruck para se dedicar exclusivamente à construção 3D.

O objetivo é construir edifícios habitacionais em larga escala, o que, segundo o diretor-executivo da empresa, Fabian Rupp, permitirá reduzir os custos de cada obra em 15%, inicialmente. “Acreditamos que essa nova tecnologia tem um enorme potencial para o futuro e queremos ajudar a moldar esse futuro”, completa Sebastian Rupp, diretor-administrativo da Rupp Gebäudedruck. O que mais impressiona os construtores é que o canteiro de obras, durante a fase de impressão das estruturas de concreto, só precisa de 4 trabalhadores especializados para operar o equipamento.

Crédito: Rupp Gebäudedruck

Todo o projeto arquitetônico do prédio foi concebido em BIM, para que as passagens das instalações elétricas e hidráulicas fossem previstas durante a impressão. “Nenhuma fenda foi aberta na estrutura depois que ela foi impressa”, diz o escritório Ulm Mühlich, Fink & Partner, responsável pela arquitetura do prédio, cuja impressão 3D em concreto começou no final de outubro de 2020 e foi concluída em 4 de dezembro. Conforme a obra evoluiu, o ritmo da impressão tornou-se mais rápido. O 1º pavimento precisou de 9 dias para ficar pronto. Já o 2º foi concluído em 7 dias.

Impressão do edifício consumiu 125 m³ de concreto especialmente desenvolvido para a obra

Cada apartamento do edifício tem 380 m². Além de 2 pavimentos, possuem porão e ático. Esses dois componentes foram concretados convencionalmente. O porão é um caixote de concreto que funciona também como fundação para a estrutura impressa. Já o ático, por ter forma triangular, também precisou ser concretado artesanalmente. A escada é outro elemento não-impresso. Com peças pré-fabricadas de concreto, foi montada dentro da estrutura e encaixada nos pontos delimitados pela impressora. Idem para as lajes.

Crédito: Rupp Gebäudedruck

Foi desenvolvido um equipamento exclusivo para o projeto, assim como um concreto com propriedades específicas para impressões em 3D. A COBOD, com sede na Dinamarca, fabricou a impressora 3D BOD2. O fundador da COBOD, Henrik Lund-Nielsen, avalia que o prédio alemão é um marco para a construção imobiliária mundial. “Esse projeto alemão é realmente um grande marco, pois a natureza comercial do edifício prova a competitividade da tecnologia de impressão 3D esse tipo de construção. A obra abre mercados inteiramente novos para as impressoras”, afirma.

Quanto ao concreto desenvolvido para o projeto, ele foi nomeado de 3D i.tech. Entre suas características estão o fácil bombeamento e o excelente desempenho na extrusão. A composição exata dos aditivos químicos é um segredo comercial do fabricante (HeidelbergCement). A impressão do edifício consumiu 125 m³ do insumo. O prédio encontra-se em fase de acabamento e, quando concluído, os apartamentos serão colocados para locação - uma prática do mercado imobiliário alemão, já que apenas a parcela mais rica da população costuma comprar imóveis no país.

Veja entrevista com o construtor Fabian Rupp

Crédito: Rupp Gebäudedruck

Entrevistado

Construtora Michael Rupp Bauunternehmung GmbH (via redes sociais)

Contato

info@bauunternehmung-rupp.de

Jornalista responsável:

Altair Santos MTB 2330

Paraná terá 1ª rodovia de concreto projetada em BIM

Crédito: Banco de Imagens

O trecho de 59 quilômetros e 55 metros da rodovia estadual PRC-280, entre o município de Palmas-PR e o entroncamento com a BR-153, será o 1º do Paraná a receber pavimento de concreto projetado com a tecnologia BIM (Building Information Modeling). Desde 2019, o estado só aceita projetos rodoviários apresentados dentro da ferramenta. Porém, nenhum até agora havia contemplado o revestimento rígido.

A metodologia permite “construir virtualmente”, fazer as devidas correções e depois executá-la no local da obra. A expectativa do governo do Paraná é que o trecho sirva de referência para outras obras rodoviárias no estado. “Estamos apostando em um modelo mais transparente de execução. É uma modelagem para o que planejamos para o futuro das obras no Paraná”, acrescenta o secretário estadual de infraestrutura e logística, Sandro Alex.

O diretor-geral do DER-PR (Departamento de Estradas de Rodagem do Paraná), Fernando Furiatti Saboia, reforça essa visão do governo estadual. “A restauração com pavimento de concreto garante uma pista em excelentes condições e custará menos do que uma restauração com pavimento asfáltico, que exigiria reparos em toda a base. Outra grande vantagem é que o pavimento de concreto tem uma vida útil muito maior e exige menos serviços de conservação. Esta obra poderá servir de exemplo para iniciativas semelhantes no futuro”, diz.

No traçado será usada a tecnologia whitetopping (concreto sobre asfalto). As placas terão espessura de 22 centímetros e a vida útil mínima do pavimento está prevista para 20 anos. A rodovia também terá alargamento de 40 centímetros em cada lado. O custo da obra será 10,92% menor do que o orçado com pavimento asfáltico. O valor final da licitação é de 106 milhões e 890 mil reais, enquanto o orçamento estipulado nos estudos de viabilidade era de 120 milhões de reais.

Whitetopping proporciona uma obra rápida, com custo menor e mais sustentável

Crédito: @PRC280

A PRC-280 é o principal corredor do sudoeste do Paraná, escoando as produções agrícola e madeireira da região. Segundo dados do DER-PR, diariamente passam 1.826 veículos pesados pelo trecho a ser restaurado. Por isso a opção pelo pavimento rígido. Segundo o gerente da regional sul da ABCP (Associação Brasileira de Cimento Portland), o engenheiro civil Alexsander Maschio, a opção pela tecnologia whitetopping proporciona uma obra rápida, com custo menor e mais sustentável.

“O whitetopping é uma tendência, pois a partir desta tecnologia é possível utilizar o pavimento remanescente, deteriorado, como fundação do novo pavimento. Isso reduz custos, otimiza prazos e proporciona uma solução mais sustentável do ponto de vista ambiental, pois não tem bota-fora e remoção. Diria que o whitetopping é a melhor alternativa para a restauração das rodovias brasileiras atualmente”, explica.

Alexsander Maschio também destaca que o trecho da PRC-280 será o maior sob a gestão do DER-PR a receber pavimento de concreto no Paraná. No entanto, sob a jurisdição do DNIT (Departamento Nacional de Infraestrutura de Transportes), há outro traçado longo no estado. Trata-se do trecho da BR-163, entre Cascavel-PR e Marmelândia-PR, com 70 quilômetros de extensão. Por isso, o engenheiro civil reforça o trabalho da ABCP nessas conquistas. “A ABCP tem atuado junto aos organismos públicos para desmistificar questões ligadas ao pavimento de concreto, principalmente no que diz respeito ao custo e ao processo executivo”, completa.

Entrevistados

- Departamento de Estradas de Rodagem do Paraná (DER-PR) e Secretaria Estadual de Infraestrutura e Logística do Paraná (via assessorias de imprensa)

- Engenheiro civil Alexsander Maschio, gerente da regional sul da ABCP (Associação Brasileira de Cimento Portland)

Contatos

seil@seil.pr.gov.br

alexsander.maschio@abcp.org.br

Jornalista responsável:

Altair Santos MTB 2330

Caixa lança em março pacote para pequenas e médias construtoras

Crédito: Agência Brasil

A Caixa Econômica Federal lança em março um pacote de medidas que pretende desburocratizar os projetos habitacionais financiados pelo banco, além de ofertar mais recursos para pequenas e médias construtoras do país. A prioridade são as empresas que atuam com habitações de interesse social, dentro do Casa Verde e Amarela.

O procedimento da Caixa é mais um passo na direção da expansão do crédito imobiliário. Em 2020, o banco liberou 53 bilhões e 700 milhões de reais em contratações pelo Sistema Brasileiro de Poupança e Empréstimo (SBPE). Outro fator está relacionado com o aumento da inflação da construção civil. O Índice Nacional da Construção Civil (Sinapi), medido pelo Instituto Brasileiro de Geografia e Estatística (IBGE), acumula taxa de 12,01% em 12 meses (fevereiro de 2020 a janeiro de 2021).

As medidas que virão em março acontecem ao longo do mês. Entre elas, está a possibilidade do construtor obter, via Caixa, 100% do custo da obra quando começar a executá-la. Outra decisão anunciada envolve projetos com recursos do SBPE (Sistema Brasileiro de Poupança e Empréstimo). Caso o valor liberado não permita concluir a construção, a Caixa poderá viabilizar crédito suplementar para que a execução seja finalizada.

Além disso, desde 15 de fevereiro já está em vigor o programa Incorporadora Fácil. Nele, a Caixa faz uma avaliação diferenciada para pequenos projetos, o que reduz para no máximo 10 dias a análise técnica e a documentação de empreendimentos com até 60 unidades habitacionais, sejam horizontais ou verticais.

O banco também simplificou o modelo de avaliação de risco das construtoras com faturamento até 150 milhões de reais. O prazo caiu de 12 dias para 1 dia. Pelo novo sistema, o gerente da agência da Caixa de onde parte o financiamento para a obra ganha autonomia para inserir as informações, processar e liberar o resultado da avaliação.

Conheça as medidas que passam a valer de 8 a 26 de março

8 de março

Simplificação da aprovação de limite de crédito para empresas com faturamento superior a 30 milhões de reais.

10 de março

A Caixa passa a adotar o Nível de Desempenho Técnico. Significa que construtoras com expertise e performance técnica em obras ganharão ritos diferenciados de avaliação e qualificação, o que facilitará o acesso ao crédito.

15 de março

Passa a valer a Manifestação de Viabilidade Prévia de Engenharia (MVP). Isso reorganiza a esteira de contratação, com avaliações em paralelo e assinatura de memorando, o que agiliza a tramitação da proposta. Firmada a intenção de contratação é realizada a análise de engenharia completa.

26 de março

Será considerada a suplementação de recursos para o projeto. A medida vale para as operações enquadradas dentro do SBPE (Sistema Brasileiro de Poupança e Empréstimo). Caso haja aumento de custo da obra, que extrapole o valor do financiamento inicial, existirá a possibilidade da Caixa liberar um valor suplementar para que o empreendimento seja concluído. A nova orientação é para que o banco, estudando caso a caso, também possa financiar até 100% do custo da obra a ser executada.

Entrevistado

Caixa Econômica Federal (via assessoria de imprensa)

Contato

imprensa@caixa.gov.br

Jornalista responsável:

Altair Santos MTB 2330

Transportar cimento em trem é tendência mundial

Crédito: Cornwall Railway Society

No Brasil, segundo dados da Associação Nacional dos Usuários do Transporte de Carga (Anut), o volume de cimento transportado por trem caiu 8% em 2020. O percentual contraria tendência mundial, onde o insumo viaja cada vez mais sobre trilhos. As causas são econômicas, sanitárias e sustentáveis. A econômica se baseia em dados do Banco Mundial, que revela: dependendo do país, o transporte por modal ferroviário pode reduzir em até 6 vezes o custo do frete.

A sanitária é que, por causa da pandemia de COVID-19, países europeus e asiáticos, além de Estados Unidos e Canadá, passaram a estimular o transporte de cargas por trem para diminuir o risco de contágio entre caminhoneiros. Já a razão sustentável mostra que a cada 50 mil toneladas de cimento transportadas por trem é possível reduzir a emissão de CO2 em 321 toneladas. Equivale a tirar 4.600 viagens de caminhões das rodovias ou plantar 1.800 árvores.

O fato do Brasil ter estatísticas que contrariam a tendência mundial no transporte de cimento também está relacionado com o subuso do modal ferroviário no país, onde apenas 15% de toda a carga movimentada viaja por trem. O ministério da Infraestrutura projeta alcançar o volume de 31% a partir de 2025. Em termos comparativos, nos Estados Unidos são 35%. Além disso, a malha ferroviária nos EUA é 9 vezes maior que a do Brasil.

Estudo de 2018 da Fundação Dom Cabral mostra que o país reduziria em 2,4% o custo total de transporte caso 10% da carga movimentada por caminhões fosse transferida para trens. Isso significa economia de 4 bilhões de reais a 5 bilhões de reais na movimentação anual de carga no Brasil. “Nenhum país de dimensão continental consegue ser competitivo se não tiver um sistema ferroviário forte. Grandes distâncias são vencidas através de modos de transportes que carregam características de volume para se atingir eficiência logística pela economia de escala e de distância”, diz o professor Paulo Resende, coordenador do estudo.

No BRICS, Brasil só transporta mais cimento por trens que a África do Sul

Dos países que integram o bloco conhecido como BRICS (Brasil, Rússia, China, Índia e África do Sul), o Brasil só transporta mais cimento por trens que a África do Sul. A Índia, por exemplo, fechou 2020 com aumento de 35% no volume de insumo carregado em modal ferroviário. A Rússia foi mais modesta, mas conseguiu aumentar a carga de cimento por trens em 2% no ano passado. Recordista, a China transportou 131 milhões de toneladas métricas por ferrovias em 2020. O setor chinês de cimento também conseguiu aumentar a produção em 2020. Cresceu 1% (de 2 bilhões e 140 milhões de toneladas para 2 bilhões e 160 milhões de toneladas).

Para Sandra Gehenot, diretora de frete da União Internacional de Ferrovias (UIC, do inglês International Union of Railways), o trem é o meio de transporte que mais cresce na pandemia. "Na crise causada pelo COVID-19 vimos como o transporte ferroviário se transformou na espinha dorsal da sociedade e revelou-se um sistema de transporte sustentável", afirma. A análise vai ao encontro a dados recentes divulgados pela Abifer (Associação Brasileira da Indústria Ferroviária). São apontadas 5 razões relevantes para se optar pelo trem no transporte de cargas:

- Ao percorrer 1 quilômetro, um caminhão consome 13 vezes mais energia que um trem para transportar uma tonelada de frete.

2. Uma via férrea de um único par de trilhos equivale a uma via expressa de 14 pistas paralelas.

3. Um comboio de 200 vagões transporta tanto quanto 400 carretas rodoviárias.

4. Acrescentar um único trem de frete à rede equivale a retirar da circulação até 280 caminhões.

5. Rodovias transportam 3 vezes mais cargas que ferrovias, mas o custo é 6 vezes maior.

Entrevistados

União Internacional de Ferrovias (UIC), Associação Nacional dos Usuários do Transporte de Carga (Anut) e Abifer (Associação Brasileira da Indústria Ferroviária) (via assessorias de comunicação)

Contatos

anut@anut.org.br

comunicacao@abifer.org.br

info@uic.org

Jornalista responsável:

Altair Santos MTB 2330

Obras de edifícios são as que mais consomem concreto

Crédito: CNI

Na 1ª rodada da Conferência Global do Concreto, realizada virtualmente no começo de fevereiro de 2021, e promovida pela Associação Global de Cimento e Concreto (GCCA, do inglês Global Cement and Concrete Association), foi apresentado levantamento sobre quais obras mais consomem concreto no mundo. A construção de edifícios é líder disparada. De acordo com a pesquisa, que teve a participação da European Ready Mixed Concrete Organization (ERMCO), 61% de todo o concreto do planeta vai para erguer prédios, seja para fins habitacionais ou comerciais.

As obras de infraestrutura aparecem na 2ª posição, com 20%, seguidas pelos pavimentos urbanos e rodovias de concreto, que somam 14%. Outros tipos de construção consomem 5% do concreto produzido mundialmente. Apenas em alguns países africanos, que investem maciçamente em obras de infraestrutura, como é o caso da Etiópia, é que a construção de edifícios não aparece entre os empreendimentos que mais consomem concreto.

A tendência mundial é que a construção imobiliária siga à frente nesse ranking. Nos Estados Unidos, por exemplo, o grupo de inteligência de mercado da PCA (Portland Cement Association) espera que o consumo de cimento cresça quase 1% em 2021, impulsionado principalmente pela construção residencial. No Brasil, as obras imobiliárias garantiram 80% das vendas de cimento em 2020, o que permitiu que o setor crescesse 10,9%, de acordo com dados divulgados pelo SNIC (Sindicato Nacional da Indústria de Cimento). Para 2021, a projeção é de crescimento de 1%, calcado em novos projetos imobiliários.

Edifícios do futuro apontam para a construção industrializada do concreto e o BIM

Na Conferência Global do Concreto, diante da realidade de que edifícios são as construções que mais absorvem o insumo no planeta, o que se discutiu foram soluções que tornem essas obras mais sustentáveis. A resposta, aponta Andrew Minson, diretor de sustentabilidade da Associação Global de Cimento e Concreto (GCCA), está na construção industrializada do concreto e no uso do BIM (Building Information Modeling). “Precisamos aumentar o ciclo de vida útil dos edifícios e torná-los menos emissores de CO2”, resume.

Minson e os demais debatedores da conferência, que reuniu 101 representantes do setor mundial de cimento e concreto, defendem que partes das estruturas dos edifícios possam ser montadas e remontadas. “As projeções da Agência Internacional de Energia (IEA, do inglês International Energy Agency) indicam que, em 2050, a demanda global por cimento poderá chegar a 5 bilhões de toneladas. Para compensar esse aumento, as obras precisarão ser mais sustentáveis e eficazes, prolongando seu ciclo de vida útil e permitindo que estruturas possam ser reutilizadas em novas obras”, propõe.

Os debates prosseguirão dia 14 de setembro de 2021, quando acontece a 2ª rodada virtual da conferência. O tema será “O futuro do concreto”. Para baixar o relatório do que foi discutido na 1ª rodada acesse o link.

Entrevistado

Reportagem com base no relatório da 1ª rodada da Conferência Global do Concreto, promovida pela Global Cement and Concrete Association

Contatos

info@gccassociation.org

www.gccassociation.org

Jornalista responsável:

Altair Santos MTB 2330