Ultrassom acelera resistência e reduz emissões de CO₂ no concreto

Tecnologia estudada em parceria com startup alemã antecipa hidratação e torna o concreto mais sustentável

A busca por concretos mais sustentáveis e aumento de produtividade tem levado pesquisadores a explorar novas fronteiras tecnológicas — e uma das mais promissoras vem das ondas sonoras. A aplicação da tecnologia ultrassônica na produção do concreto vem mostrando resultados surpreendentes ao acelerar o ganho de resistência e reduzir a emissão de CO2. É o que mostra o estudo conduzido por Ricardo Couceiro Bento, professor da PUC Minas, que acaba de concluir seu doutorado sobre o tema em parceria com uma startup alemã especializada, a Sonocrete.

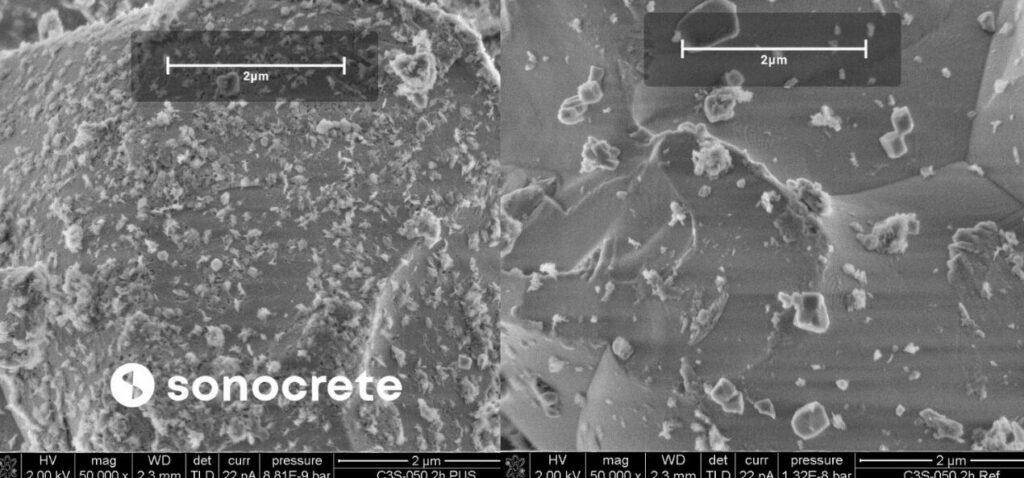

Crédito: Sonocrete

“O ultrassom é utilizado para gerar cavitação — a formação e o colapso de microbolhas em uma suspensão líquida. Quando essas bolhas implodem, elas liberam energia suficiente para alterar a microestrutura do cimento”, explica o professor. “Isso cria novas superfícies ativas, favorecendo a hidratação e, consequentemente, o ganho de resistência nas primeiras horas do concreto”, completa Bento.

Pesquisa na Alemanha

A pesquisa começou de forma curiosa. “Vi uma publicação alemã sobre o tema, fui ler e me encantei. Entrei em contato com uma pesquisadora de lá, comecei a estudar por conta própria e, algum tempo depois, fui convidado para participar das pesquisas presenciais”, conta Bento. O projeto envolveu enviar amostras de cimento CP V produzido no Brasil para a Alemanha, onde foram realizados ensaios comparativos entre concretos convencionais, tratados termicamente e tratados com ultrassom.

Como funciona a tecnologia?

O princípio físico é simples, mas os efeitos são intensos. O ultrassom, ao ser aplicado em uma suspensão de cimento e água, provoca microimplosões que geram altas temperaturas e pressões localizadas, produzindo ondas de choque e jatos líquidos. Esse processo fragmenta partículas, ativa superfícies reativas e aumenta os pontos de nucleação, onde se formam os produtos de hidratação responsáveis pela resistência do concreto — principalmente o silicato de cálcio hidratado (CSH).

“O que observamos é que o ultrassom adianta a reação química, sem alterar seu curso. O pico de calor de hidratação acontece mais cedo, e a resistência inicial cresce rapidamente. Isso é essencial para a indústria de pré-fabricados, que depende da desforma rápida das peças”, explica o pesquisador.

Crédito: Sonocrete

Resultados: 75% mais resistência em 8 horas

Nos ensaios realizados na Alemanha, o concreto tratado com ultrassom apresentou resistência à compressão 75% maior nas primeiras oito horas, em comparação ao convencional. Após dez horas, o ganho ainda era de 27%. “Isso significa poder desformar mais rápido ou, alternativamente, reduzir o consumo de cimento mantendo o mesmo tempo de produção”, diz Bento.

Aos 28 dias, a resistência final caiu levemente — cerca de 6% inferior à do concreto de referência. “A hipótese é que a hidratação acelerada recobre mais rapidamente as partículas de cimento, o que pode limitar reações posteriores. Mas isso não compromete o desempenho final, considerando que o objetivo é o ganho rápido nas idades iniciais”, explica.

Aplicação industrial e ganhos ambientais

A tecnologia pode ser integrada às plantas de pré-fabricação sem grandes alterações. “É um sistema bypass: parte da água e do cimento é separada e tratada com ultrassom, depois reintegrada à mistura. O equipamento ocupa cerca de 6 m² e tem 5 metros de altura”, detalha o professor. O processo consome de 1,5 a 2 kWh por metro cúbico de concreto — um custo considerado baixo.

Na Alemanha, onde 70% da produção de concreto é pré-fabricada, os resultados já são expressivos. Segundo dados da Sonocrete, é possível alcançar redução de até 30% no consumo de cimento e, consequentemente, nas emissões de CO₂ incorporadas ao produto final. “Em uma planta que produz 35 mil m³ de concreto por ano, isso representa até 3,2 mil toneladas a menos de clínquer consumido”, destaca Bento.

Perspectivas para o Brasil

Embora o custo inicial da tecnologia ainda seja elevado — cerca de duas vezes o valor de uma planta convencional —, o professor acredita que a tendência é de redução conforme o avanço da adoção. “Como toda inovação, começa cara. Mas o potencial de economia de cimento, aumento de produtividade e ganhos ambientais justificam o investimento”, afirma.

O pesquisador também ressalta que a adoção no Brasil deve começar pelo setor de pré-fabricados, mais sensível a ganhos de produtividade. “É perfeitamente viável aqui. A tecnologia está madura e o país tem um potencial enorme de aplicação”, conclui Bento.

Fonte

Ricardo Couceiro Bento é engenheiro civil, projetista de estruturas de concreto armado e fundações, pós-doutor em Ciências pela Universidade de São Paulo, Mestrado Profissional em Habitação: Planejamento e Tecnologia pelo Instituto de Pesquisas Tecnológicas (IPT), e professor da PUC Minas.

Contato

rcbentoengenheiro@gmail.com

Jornalista responsável:

Marina Pastore – DRT 48378/SP

Vogg Experience

Cadastre-se no Massa Cinzenta e fique por dentro do mundo da construção civil.

Cimento Certo

Conheça os 4 tipos de cimento Itambé e a melhor indicação de uso para argamassa e concreto.

Massa Cinzenta

Cooperação na forma de informação. Toda semana conteúdos novos para você ficar por dentro do mundo da construção civil.

15/05/2024

MASP realiza o maior projeto de restauro desde a sua inauguração

MASP passa por obras de restauro em suas estruturas. Crédito: Assessoria de Imprensa / MASP Quem passa pela Avenida Paulista vem notando uma diferença significativa na…

25/02/2026

Seis megatendências moldam o mercado imobiliário e apontam estratégias para lançamentos e investimentos no setor

O mercado imobiliário brasileiro entra em um novo ciclo de transformação. Não se trata apenas de variações de crédito ou de preço. O que muda é o perfil do morador, a forma de…

25/02/2026

Construção industrializada materializa a construção 4.0 por meio de processos e tecnologia de produtos

A industrialização no Brasil deixou de ser apenas um campo experimental e se consolidou como uma estratégia estruturante do setor da construção. A incorporação de tecnologias de…

25/02/2026

Projeto reforça atuação contra judicialização de vícios construtivos

Diante do crescimento expressivo da judicialização relacionada a vícios construtivos e das consequências diretas para a segurança jurídica do setor, a Câmara Brasileira da…

Cimento Certo

Conheça os 4 tipos de cimento Itambé e a melhor indicação de uso para argamassa e concreto.

Use nosso aplicativo para comparar e escolher o cimento certo para sua obra ou produto.

Cimento Portland pozolânico resistente a sulfatos – CP IV-32 RS

Baixo calor de hidratação, bastante utilizado com agregados reativos e tem ótima resistência a meios agressivos.

Cimento Portland composto com fíler – CP II-F-32

Com diversas possibilidades de aplicações, o Cimento Portland composto com fíler é um dos mais utilizados no Brasil.

Cimento Portland composto com fíler – CP II-F-40

Desempenho superior em diversas aplicações, com adição de fíler calcário. Disponível somente a granel.

Cimento Portland de alta resistência inicial – CP V-ARI

O Cimento Portland de alta resistência inicial tem alto grau de finura e menor teor de fíler em sua composição.

Cimento Certo

Conheça os 4 tipos de cimento Itambé e a melhor indicação de uso para argamassa e concreto.

Use nosso aplicativo para comparar e escolher o cimento certo para sua obra ou produto.