Compósito com ligante à base de MgO captura CO₂ e usa fibras vegetais como reforço

Material desenvolvido por pesquisadores da USP substitui compostos calcários pelo óxido de magnésio

Rumo à neutralidade de carbono até 2050, a área de materiais para construção vem intensificando a busca por tecnologias capazes de reduzir significativamente seu impacto ambiental. Um exemplo promissor parte da Universidade de São Paulo (USP), onde pesquisadores desenvolveram um novo tipo de ligante à base de óxido de magnésio (MgO) e fibras vegetais. A proposta é substituir compostos calcários pelo MgO, minimizando as emissões associadas ao processo tradicional de produção.

“O óxido de magnésio (MgO) oferece uma alternativa mais sustentável e versátil. Dependendo da sua origem e reatividade, ele permite a formulação de ligantes que, além de terem menor pegada de carbono, possuem pH mais ameno e são capazes de reagir com CO₂ do ambiente, promovendo a carbonatação e formando compostos estáveis”, explica o doutor Adriano Azevedo, pesquisador do Departamento de Engenharia de Biossistemas da Faculdade de Zootecnia e Engenharia de Alimentos da Universidade de São Paulo (USP).

Ainda segundo Azevedo, este compósito utiliza fibras lignocelulósicas provenientes de resíduos agroindustriais ou de plantações sustentáveis, como fibras de eucalipto e pinus. “Essas fibras são renováveis, biodegradáveis e possuem baixa energia incorporada em comparação com fibras sintéticas ou metálicas. O grande diferencial ambiental do nosso compósito cimentício está na combinação de dois componentes com baixa emissão de carbono: o MgO reativo e as fibras vegetais. Além disso, o material é capaz de capturar CO₂ durante sua cura, o que contribui ainda mais para a mitigação das emissões de gases de efeito estufa”, afirma.

Como funciona?

O ligante à base de MgO é capaz de capturar CO₂ de forma permanente, por meio da carbonatação mineral, transformando o gás em carbonatos de magnésio hidratados. Essa reação pode ocorrer com o CO₂ presente no ar ou com fluxos concentrados, como os gerados durante a fermentação nas usinas de etanol.

“Na prática, isso significa que o CO₂ proveniente de processos industriais — como o da produção de etanol, que gera um fluxo de alta pureza — pode ser utilizado para curar o compósito em câmaras controladas, promovendo a formação de fases minerais estáveis que retêm esse carbono de forma permanente. Além da carbonatação mineral, outra estratégia promissora de captura de CO₂ é o uso de resíduos agroindustriais, como bagaço de cana, fibras de bambu e outras biomassas lignocelulósicas, como reforços vegetais nos compósitos. Ao incorporar esses resíduos na matriz cimentícia, evita-se sua queima e, consequentemente, a liberação do carbono neles contido, promovendo uma forma de encapsulamento biogênico de CO₂ (revestimento com substâncias de origem biológica, que tem como objetivo proteger o material central, melhorar suas propriedades e torná-lo mais compatível com sistemas biológicos). Quando combinados com ligantes inorgânicos mais estáveis e menos agressivos, esses compósitos proporcionam um ambiente protetor para a biomassa, aumentando sua durabilidade e funcionalidade estrutural. Essa abordagem representa uma via eficiente de captura e armazenamento de carbono (CCS) integrada ao setor da construção civil, contribuindo ativamente para a redução das emissões de gases de efeito estufa”, explica o pesquisador.

Aplicações do compósito

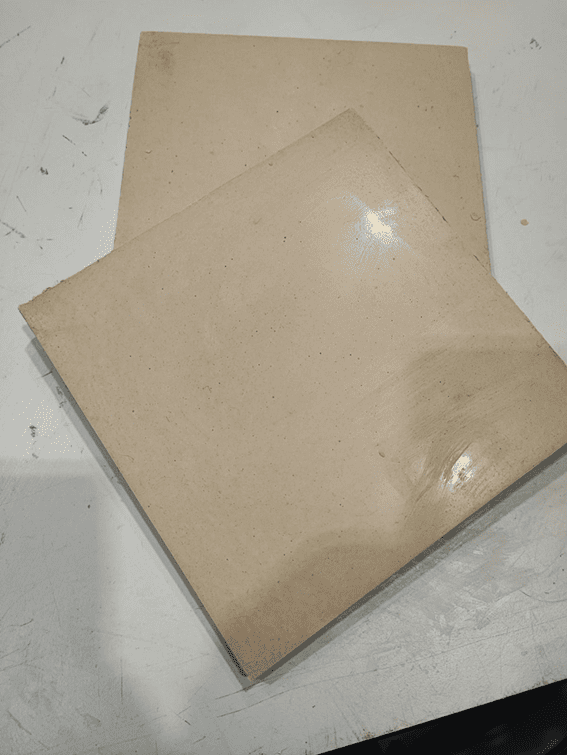

Atualmente, os pesquisadores estão focando em aplicações não estruturais, como painéis de vedação, placas cimentícias e produtos pré-moldados. “Ainda estamos avaliando a viabilidade do uso em componentes estruturais, o que exigirá estudos mais aprofundados sobre o comportamento a longo prazo, aderência a armaduras e desempenho sob carga. A grande vantagem é que mesmo em aplicações não estruturais, esse tipo de compósito já oferece ganhos ambientais e funcionais muito relevantes”, pontua Azevedo.

Desafios na produção

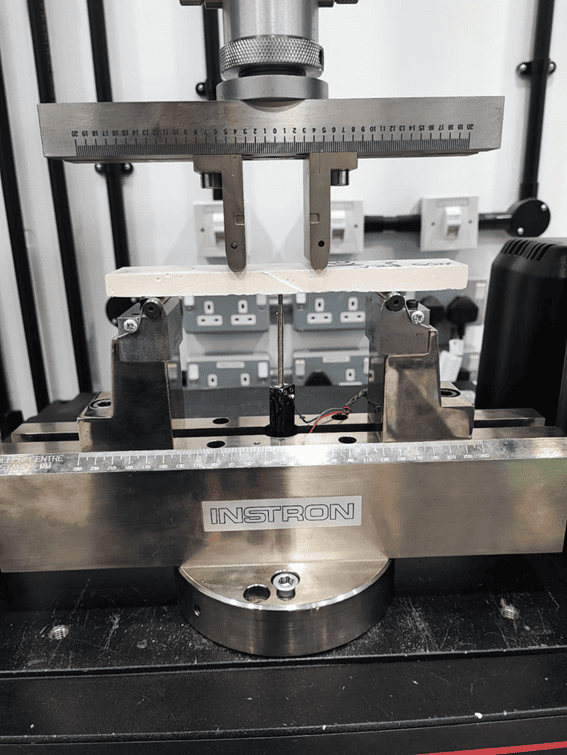

De acordo com Azevedo, os desafios vão além do controle químico da matriz. “É essencial padronizar a produção do MgO — especialmente no que se refere à pureza do material e às condições de calcinação. Mesmo sendo calcinado a temperaturas mais baixas que o clínquer do cimento Portland, o processo deve ser cuidadosamente controlado para garantir uma reatividade adequada, capaz de formar um ligante eficiente e estável. Essa padronização é crucial para garantir desempenho uniforme e confiável do ligante em diferentes aplicações. Além disso, o uso de fibras vegetais exige cuidados específicos com o pH e com a dispersão dessas fibras para evitar degradação precoce e garantir bom desempenho mecânico por períodos mais longos”, explica o pesquisador da USP.

Continuidade da pesquisa do ligante à base de MgO

Os pesquisadores estão avançando em duas frentes principais, de acordo com Azevedo. A primeira envolve a avaliação técnico-econômica do uso do CO₂ proveniente da indústria de etanol, que é um setor em franca expansão no interior de São Paulo. O objetivo é estudar formas práticas e viáveis de capturar esse CO₂ de alta pureza e aplicá-lo diretamente na cura por carbonatação dos materiais que estão desenvolvendo.

A segunda frente envolve a otimização das reações químicas e dos parâmetros de cura, para garantir que o material final apresente alta durabilidade, bom desempenho mecânico e uma contribuição significativa para a descarbonização tanto da construção civil quanto da própria cadeia de produção de etanol. Isso cria um elo forte com os princípios da economia circular, conectando setores que tradicionalmente operam de forma isolada.

Entrevistado

Adriano Galvão de Souza Azevedo é pesquisador na Faculdade de Zootecnia e Engenharia de Alimentos (FZEA/USP), no Departamento de Engenharia de Biossistemas. Atua nas áreas de cimentos alternativos, compósitos reforçados com fibras lignocelulósicas, durabilidade de materiais cimentícios e carbonatação acelerada. Possui experiência na produção e caracterização de materiais cerâmicos, cimentos livres de clínquer e sistemas à base de MgO e MgSO4. Parte de sua pesquisa foi desenvolvida na FCT-NOVA (Portugal) e no CERIS (Civil Engineering Research and Innovation for Sustainability), com estudos sobre envelhecimento acelerado de fibrocimentos magnesianos. Atuou como pesquisador visitante no grupo Manchester CREATES da Universidade de Manchester (Reino Unido), com foco em cinética de carbonatação e mudanças microestruturais em ligantes inorgânicos. Integra a RINCIMCI Rede Ibero-Americana para Neutralidade Carbônica da Indústria dos Materiais Cimentícios e o BioSMat Núcleo de Pesquisa em Materiais para Biossistemas, em colaboração com o Departamento de Engenharia Mecânica, Aeroespacial e Civil da Universidade de Manchester.

Contato

adrianogalvao@usp.br

Linkedin: https://www.linkedin.com/in/adriano-galvão-de-souza-azevedo-93b43480/

Jornalista responsável:

Marina Pastore – DRT 48378/SP

Vogg Experience

Cadastre-se no Massa Cinzenta e fique por dentro do mundo da construção civil.

Cimento Certo

Conheça os 4 tipos de cimento Itambé e a melhor indicação de uso para argamassa e concreto.

Massa Cinzenta

Cooperação na forma de informação. Toda semana conteúdos novos para você ficar por dentro do mundo da construção civil.

15/05/2024

MASP realiza o maior projeto de restauro desde a sua inauguração

MASP passa por obras de restauro em suas estruturas. Crédito: Assessoria de Imprensa / MASP Quem passa pela Avenida Paulista vem notando uma diferença significativa na…

04/03/2026

Mercado imobiliário cresce 10% em 2025 e prevê queda da taxa Selic para estimular lançamentos em 2026

O mercado imobiliário brasileiro encerrou o quarto trimestre de 2025 com resultados históricos. Entre outubro e dezembro foram lançadas 133.811 unidades, um crescimento de…

04/03/2026

Novas soluções de segurança reduzem acidentes na construção

A atualização da Norma Regulamentadora NR-1, que passa a vigorar plenamente em maio de 2026, consolida uma mudança estrutural na gestão de segurança e saúde do trabalho no…

04/03/2026

Duplicação da BR-470 tem investimento de R$ 1,7 bilhão

A duplicação da BR-470 no trecho entre Navegantes e Indaial, no Vale do Itajaí, em Santa Catarina, deve se estender ao menos até 2027, de acordo com estimativa do Departamento…

Cimento Certo

Conheça os 4 tipos de cimento Itambé e a melhor indicação de uso para argamassa e concreto.

Use nosso aplicativo para comparar e escolher o cimento certo para sua obra ou produto.

Cimento Portland pozolânico resistente a sulfatos – CP IV-32 RS

Baixo calor de hidratação, bastante utilizado com agregados reativos e tem ótima resistência a meios agressivos.

Cimento Portland composto com fíler – CP II-F-32

Com diversas possibilidades de aplicações, o Cimento Portland composto com fíler é um dos mais utilizados no Brasil.

Cimento Portland composto com fíler – CP II-F-40

Desempenho superior em diversas aplicações, com adição de fíler calcário. Disponível somente a granel.

Cimento Portland de alta resistência inicial – CP V-ARI

O Cimento Portland de alta resistência inicial tem alto grau de finura e menor teor de fíler em sua composição.

Cimento Certo

Conheça os 4 tipos de cimento Itambé e a melhor indicação de uso para argamassa e concreto.

Use nosso aplicativo para comparar e escolher o cimento certo para sua obra ou produto.